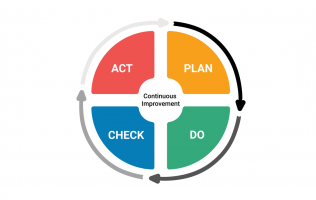

چرخه دمینگ (PDCA) چیست؟

در دنیای مدرن امروز، کسب و کارها هر روز به فکر توسعه تجارت خود هستند از این رو از هر روش و شیوهای برای بهبود فرایند کارهای خود بهره میبرند. یکی از شیوههایی که مدتهاست در حوزه کسبوکارهای مختلف نتیجه خوبی را در برداشته است استفاده از چرخهی بهبود مستمر یا چرخهی دمینگ (PDCA) است.

تاریخچه PDCA

اولین بار درسال 1930 این طرح توسط والتر شوارت مطرح شد و بعدها توسط شاگرد وی به نام دمینگ در چهار مرحله عنوان شد و در نهایت ژاپنیها به تکمیل آن پرداختند. تفاوت اصلی مدل دمینگ و مدل ژاپنیها اینبود که دمینگ اهمیت تاثیر متقابل و مداوم برنامهریزی، طراحی، تولید و فروش را برای جلب رضایت مشتریان میسنجید اما بعدها آن را به تمامی بخشهای مدیریتی گسترش داد.

ادواردز دمینگ (W. Edwards Deming) کیست؟

دکتر دمینگ نخستین آغازگر جدی و نظریه پرداز مدیریت نوین جهان بر اساس مشارکت تمامی کارکنان، مدیران و مشتریان یک سازمان است که با مکتب جدید خود تحولی شگرف پدید آورده است. مشارکت و همکاری وی با مدیران ژاپنی در توفیق آنها برای تولید یک کیفیت غبطهآور، مورد تأیید و قبول صاحبنظران جهان پیشرفته امروز است. وی متولد سال 1900 در منطقه ” آیووا ” آمریکا است. دارای مدرک دکترا در رشته فیزیک و ریاضی از دانشگاه ییل بوده و در امور کشاورزی ایالات متحده بعنوان فیزیکدان و ریاضیدان مشغول فعالیت شده بود. دمینگ تحت نظر آمارشناس برجسته وقت، فیشر2، در لندن مطالعه نموده و همچنین تحـت تأثیـر کارهای والتـر شـوارت، مبتـکر کنترل آماری فرایند در زمینه بکارگیری نمونهگیری و آمار قرار گرفت.

ادواردز در ژاپن

با وجود کارهای بسیار شایستهای که وی چه قبل از جنگ جهانی دوم و چه در زمان جنگ برای نجات صنایع از بحران ها در کشور خودش آمریکا انجام داد، ولی به واسطه اوج موفقیتهای اقتصادی در آمریکا، که بعلت شرایط بعد از جنگ برای شرکتهای آمریکایی ایجاد شده بود، آقای دمینگ از طرف موسسات صنعتی آمریکا تحویل گرفته نشد. زیرا آنها میگفتند: وضع ما آنقدر خوب است که نیازی به تغییر روش مدیریتی خود و اجرای روش آقای دمینگ نداریم. وی در تابستان سال 1950 از طرف اتحادیه علوم و مهندسی ژاپن به آن کشور دعوت شد و روش کنترل کیفیت آماری را به مهندسان، مدیران کارخانجات و کارشناسان تحقیقاتی آموزش داد و در همین مدت مدیران عالی رتبه 100 موسسه تولیدی بزرگ را با روش مزبور آشنا ساخت.

او در سال 1951 مجددا به ژاپن برگشت و با 400 نفر از مدیران سطح بالای ژاپن نشستهایی تشکیل داد و در توجیه آنها اقدام کرد. در همان سال اتحادیه علوم و مهندسی ژاپن بالاترین جایزه صنعتی را جهت موسساتی که اقداماتی برجسته در بهبود کیفیت انجام داده بودند اختصاص داد و نام آن را “جایزه دمینگ” گذاشت. در این زمان، انقلاب کیفیت ژاپن آغاز شده بود.

ارزش و اهمیت دمینگ در ژاپن

هنور در سردر ورودی شرکت تویوتا (در شهر تویوتا)، سه عکس بزرگ بر دیوار است. اولین عکس متعلق به تویودا (بنیانگذار شرکت تویوتا) است. دومین عکس متعلق به دمینگ است و سومین عکس به مدیرعامل فعلی تویوتا تعلق دارد. این مهم، نشان دهنده ارزش و اهمیت جایگاه دمینگ در اقتصاد جهان است.

دمینگ تاثیر ویژهای بر اقتصاد ژاپن گذاشت. اقتصادی که از خاکسترهای جنگ برخواست و به دومین اقتصاد بزرگ جهان تبدیل شد.

کاربرد چرخه دمینگ PDCA چیست؟

- دمینگ مدلی برای بهبود مستمر میباشد.

- چرخه دمینگ برای طرحریزی یک فرآیند، محصول یا خدمت است.

- فعالیتهای سازمان براساس فازهای چرخه دمینگ PDCA ارزیابی میشود.

به کمک دمینگ دادهها را جمعآوری، تجزیه و تحلیل میکنیم و براساس اولویت بندیها، مشکلات تعیین و ریشهیابی میشود.

فاز اول دمینگ، برنامه ریزی (PLAN) :

فاز نخست و مهم این چرخه شامل برنامهریزی است. تحقق اهداف فردی و سازمانی در گرو برنامهریزی است. به عبارت دیگر تعیین کردن اهداف و پیشبینی راههای رسیدن آن، منجر به نوعی تعهد به انجامدادن فعالیتهای معین برای تحقق آن هدف می شود.

فاز دوم عمل (Do) :

برای اطمینان حاصل کردن از نتایج برنامهها، بهتر است طرح در یک محدودهی کوچک به صورت آزمایشی اجرا شود. فواید این کار آن است که به صورت عملی بسیاری از مشکلات و محدودیتها مشخص خواهد شد. در نتیجه اصلاحات و ترمیمهای لازم برای ماژولهای بزرگتر بدست میآید.

فاز سوم بررسی کردن (CHCEK) :

یکی از کارهای مهمی که در تحقق برنامهریزی ها باید به آن توجه داشته باشیم، سنجش مداوم عملکردهایمان است. در فرایند کنترل و بررسی، نتایج بدست آمده را با اهداف تعیین شده مقایسه میکنیم. در صورت نیاز اصلاحات لازم را انجام میدهیم یا به تکمیل و تدوین دوباره آنها میپردازیم.

فاز چهارم اقدام یا عمل کردن (ACT) :

اگر تمامی آنچه در مراحل قبل، مانند بررسی کردنها و آزمایشها درست بودند، حال نوبت به اقدام کردن و عملی کردن طرحها و برنامهها است. با توجه به ماهیت کار باید مناسبترین شیوه عملی کردن طرح را انتخاب کرد تا به نتیجه دلخواه رسید.

نحوه ی عملکرد چرخهی دمینگ در یک مثال عملی

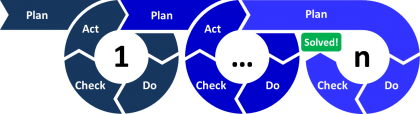

این چرخه در هر موضوعی که به دنبال پیشرفت و توسعه باشد کاربرد دارد. البته در حال حاضر بیشتر کاربرد این چرخه در سازمانها دیده میشود و البته یکی از عوامل و زیرساختهای اصلی استانداردهای بین المللی ایزو نیز، چرخه دکتر دمینگ است. به عنوان مثال استاندارد ایزو 9001 دقیقاً بر مبنای همین چرخه تدوین شده است.

به عنوان نمونه، تصور کنید که نمره رضایت مشتریان در یک وبسایت رتبهبندی بسیار پایین آمده است. وقتی شما نظرهای اخیر مشتریان را نگاه میکنید، میتوانید ببینید مشتریان شما درباره تعویق در تحویل و حمل و نقل محصولات شکایت دارند و ناراضی هستند. از این رو شما تصمیم میگیرید یک پروژه تغییرات را در یک مدت کوتاه به اجرا درآورید. در طرح جدید تصمیم میگیرید با استفاده از تامینکنندههای جدید برای ارائه محصولات خود به مشتریان در یک نمونه یا مقیاس کوچک عوامل نارضایتی را برطرف کنید. بعد نتیجه را که بررسی میکنید، متوجه میشوید بازخوردها در مقیاس کوچک مثبت و سازنده بوده است و مشتریان از این اتفاق جدید و تغییرات راضی هستند. در نتیجه شما تصمیم میگیرید در سطح گسترهای از تامین کنندههای جدید برای تمام سفارشات و محصولات خود استفاده کنید. در نتیجه آنچه انجام شده این است که یک طرح در چرخه PDCA به نتیجهی مطلوب رسیده و اجرا شده است که بهبود و پیشرفت را در بر داشته و کمک کرده است تا کسب و کار بهتر شده و رضایت مشتریان حاصل شود. از این رو این چرخه میتواند به طور مستمر ادامه پیدا کند و می توان آن را در مقیاس بزرگتر و روی مشتریان بیشتر گسترش داد.

در کتاب تئوری کیفیت دمینگ نقل شده که شرکت فورد، با افزایش تقاضا در بازار و افزایش کیفیت محصولات ژاپنی، همزمان از گیبرکسهای ساخت آمریکا و ساخت ژاپن در محصولات خود استفاده میکرد. گیربکسهای ساخته شده در ژاپن و ایالات متحده، هر دو در یک مدل اتومبیل بهکار رفته بودند. شرکت فورد، بلافاصله پس از عرضه این مدل خودرو، با درخواست عجیب مشتریان مواجه شد. مشتریان درخواست اتومبیلهایی را داشتند که با گیربکسهای ژاپنی تولید شده بود و خودروهایی که در آنها از گیربکسهای ساخت آمریکا استفاده شده بود، عملا به فروش نرسیدند. آنها حتی مایل بودند منتظر مدل ژاپنی بمانند. از آنجا که هر دو گیربکس با مشخصات یکسان تولید میشد، مهندسان فورد نتوانستند ترجیح مشتری را برای خودروهای گیربکسهای ژاپنی درک کنند. سرانجام، مهندسان فورد تصمیم گرفتند آزمایشی انجام دهند. آنها قطعات این دو گیربکس را از هم جداکردند. قطعات گیربکسهای ساخت آمریکا، همه در حد استاندارد بودند و کیفیت مناسبی داشتند. اما قطعات گیربکسهای ساخت ژاپن، استاندارد نبودند، بلکه حتی فراتر از استاندارد بودند. آنها تقریبا همه هماندازه و اندازه نمونه شاهد بودند. این قطعات تقریبا همه یک قطعه بودند. به همین خاطر تغییرات کمتری در کارکرد داشتند. این امر سبب شده بود تا اتومبیلهای گیربکسی ژاپنی، روانتر عمل کنند و مشتریان مشکلات کمتری را تجربه کنند.

بهبود مستمر با کمک نرم افزار Help Desk گاما

همانطور که در این مقاله بیان شد، چرخه دمینگ از بهبود مستمر خدمات صحبت میکند و اعتقاد دارد باید به طور مداوم در هر مرحله از پروژه یا ارائه سرویس به بهبود مستمر آن فکر کرد. برای مدیریت و بهینه کردن خدمات فناوری اطلاعات ابزارهای مختلفی وجود دارد که یکی از آنها نرم افزار Help Desk گاما می باشد که به مدیران پروژه و مسئولین IT کمک می کند تا ایرادهای کار خود را مشاهده، شناسایی و بررسی کرده تا با رفع و بهبود آن باعث ارتقا سطح سرویس برای مشتریان و ذی نفعان خود گردند.